Pochopení technologie pěnového betonu nebude obtížné provádět práce na vlastní výrobě. Výroba porézního bloku se provádí poměrně snadno se správným přístupem.

Pořadí provedených prací:

- příprava roztoku ze směsi cementu a písku;

- příprava roztoku pěny;

- tvorba bloků.

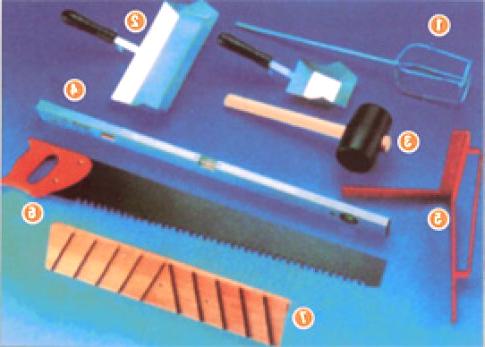

Materiály a nástroje:

míchačka na beton;

nádoby nebo formy;

generátor pěny;

cement;

písek;

tužidlo;

pěnící činidlo.

Kvalita budoucího výrobku závisí přímo na podílech, které se provádějí při sklizni roztoku. Písek a cement by měly být odebírány ve stejných částech a pěna a tužidlo by měly být přidávány v množství specifikovaném v návodu k použití.

Výroba pěnového betonu zahrnuje přípravu směsi hlavních složek (písek, cement a voda), jako je tomu u klasické verze betonu.

Roztok pěny by se měl postupně přidávat. Doporučuje se použít syntetickou pěnu nebo ji vyrobit jako analogovou s použitím složek, jako je kalafunová pryskyřice, spojovací lepidlo a hydroxid sodný.

Pro přípravu přísadyPřísady je nutné brousit, míchat a pak ohřívat. Vytvoření takové směsi je možné pouze v přítomnosti generátoru pěny. Hotová homogenní směs se kombinuje s betonem a tvoří kompozici pro tvorbu pěnových bloků.

Vlastnosti formování betonového roztoku:

- písek je vybrán jemně, bez nečistot z jílu;

- Voda může být použita jako vodovod. Přítomnost solí a kyselin je nepřijatelná;

- nejlepší značky použitého cementu М400, М500.

Příprava roztoku

Máte-li k dispozici všechny potřebné nástroje a nástroje, musíte pokračovat ve výrobě řešení podle následujících pravidel:

- Míchačka musí být namontována z výroby. Samostatná zařízení nemohou vždy produkovat požadovaný výsledek;

- pro výrobu forem si můžete vzít překližky, zatímco je důležité dodržovat velikosti a proporce;

- Pro rychlé vytvrzení komory by mělo být použito urychlovacích prostředků. Jedním z nejčastěji používaných urychlovačů je chlorid vápenatý. Měla by být přidána do hotové směsi betonu a pěnidla v množství přibližně 2% celkové hmotnosti;

- výsledné bloky by měly být umístěny na paletách a poslány na staveniště.

Cement požadované značky a říčního písku (1: 3) usne v míchačce betonu. Pak se postupně zaplavujevoda a pěnící činidlo. Po důkladném promíchání směsi přidejte tužidlo. Po 1-2 minutách je roztok připraven k další manipulaci.

Vyplňovací formuláře

Před vytvořením bloků je nutné připravit kapacity. K tomu očistěte formu od zbytků směsi nebo nečistot, pak ji namažte speciální směsí (bez oleje).

Mazivo je nezbytné pro snadnou demontáž hotové jednotky z formy. Ze stejného důvodu je možné překrýt kapacitu polyethylenem. Výroba výrobků může být provedena dvěma způsoby: lisováním a řezáním.

Technologie výroby sléváren

Předpokládá nalití betonové směsi do kovové formy, která slouží jako nástroj. Betonová směs v kovovém bloku o výšce 60 cm schne, ztuhne a získá požadovanou pevnost.

Poté se hotový výrobek z formuláře odstraní. Taková technologie nevyžaduje nákup drahých zařízení, má však řadu nedostatků:

- možná odchylka od geometrických parametrů při použití forem tenkého kovu. Využití hustšího materiálu se této nevýhře vyhne;

- pomocí hotového formuláře můžete vytvořit bloky stejné velikosti. Získání bloků různých velikostí je možné s použitím dalšího vybavení;

- na okrajích výrobku je možné vytvořit zakřivený tvar;

- Ve fázi paluby mohou být bloky poškozeny v důsledku nedostatečného mazání forem.

Dobré utěsnění pěny zajišťuje teplotu nane méně než +5 stupňů. Jeden den po vyplnění formulářů můžete získat hotové výrobky, připravit připravené podnosy a nechat po dobu 16 hodin.

Tvorba bloků prostřednictvím řezání

Tento způsob zahrnuje lití betonové směsi do velkého tvaru s následným řezáním hotového bloku na požadované velikosti. Výhody této technologie:

- možnost získání prvků různých forem v procesu jednoho lití a bez dodatečných nákladů;

- nepřítomnost třísek a nerovností na rozích a plochách, což umožňuje ušetřit při následném zpracování stěn;

- estetický vzhled výrobků;

- dobrá přilnavost;

- absence "hrbolat" v extrémních blocích. Tato nerovnost jednoduše odřízne.

Po všech fázích práce, po obdržení bloků správné velikosti, můžete pokračovat přímo do stavby. Pokud výsledek neodpovídá jeho kvalitě nebo trvanlivosti, měli byste zkontrolovat surovinu - možná nesplňuje kritéria výběru.

Kromě toho může být důvodem nedodržení proporcí a teplotního režimu. Po odstranění všech nevýhod je nutné pokračovat ve výrobě další šarže bloků.

Nezávislá výroba významně sníží náklady na stavební materiály. Tento úkol zvládne každý. Je důležité správně vyzvednout suroviny, připravit potřebné nástroje a formy pro plnění pěnového betonu.