Obsah článku:

1. Zařízení pro výrobu kovových dlaždic

\ t2. Kovy pro kovové dlaždice

3. Povlak cínu

Technologie výroby kovových dlaždic je složitý proces, který trvá několik kroků. Všechny drobnosti výroby jsou jasné pouze odborníkům, ale pochopení základu procesu značně zjednodušuje práci s materiálem při vytváření střechy.

Znalost technologických postupů výroby kovu bude stavitel schopen využít získané střešní krytiny.

Zařízení pro výrobu kovových obkladaček

Technologie výroby kovových obkladaček nebyla po dlouhou dobu významně změněna. V procesu technologického vývoje byly některé fáze výroby modernizovány a opraveny, ale technologie se nezměnila.

Jediná fáze, která se mění v souladu s technologickými a průmyslovými inovacemi - aplikace ochranné vrstvy polymeru. To je dáno tím, že se poměrně často vytvářejí nové typy polymerů a použití nejmodernějších technologií přispívá ke zlepšení provozních vlastností střešní krytiny.

Výroba kovových dlaždic ve své nejobecnější podobě se skládá z několika fází:

- válcování základny z pozinkovaného ocelového plechu;

- aplikace ochranných povlaků ("pasivace");

- výkrespolymery;

- profilování;

- Krájení a balení.

Při použití různých zařízení pro výrobu kovových dlaždic se může postup měnit postupně, ale výsledek je vždy stejný - list z hotového kovu. Uvažujme o hlavních fázích, kterými se práce odehrává v procesu vytváření plechu.

kovy pro kovové dlaždice

Jako surovina pro obklady kovů se používá válcovaná ocel válcovaná za studena. Taková role je instalována ve speciálním obráběcím stroji pro výrobu kovových dlaždic - "odvíječ". Zde je ocel vedena mazivem a přiváděna do válcovny. V této fázi je velmi důležitý nejen indikátor kvality samotného kovu, ale i jeho tloušťka.

Výrobci plechových dlaždic jsou orientováni na práci s plechy v tloušťkách od 0,45-0,55 mm

.Zde bychom však měli zdůraznit několik skutečností:

- společnosti ve výrobě kovových dlaždic ze Švédska používají velmi tenký kov - pouze 0,4 mm. Takto získaná kovová dlaždice má nízkou hmotnost, ale zároveň vyžaduje opatrnou manipulaci při montáži střechy. Vzhledem k těmto náročným požadavkům některé stavební firmy odmítají používat švédské kovové dlaždice;

- výrobci kovových dlaždic v Rusku dávají přednost silnější základně. Kov 0,55 mm tlustý je však špatně tvarován, proto výroba takové dlaždice využívá specializovanou linku pro výrobu kovových dlaždic. Střecha stakový materiál je tvrdý a tuhý. Poměrně velká tloušťka však negativně ovlivňuje kvalitu spojů střechy. Proto je nutné při instalaci použít speciální přístup.

- Ideální varianta může být považována za obklad, který je vyroben z podkladu o tloušťce 0,5 mm, který je vytvořen relativně snadno a má dobrou bezpečnost. Nejrozšířenější technologií jsou finští výrobci.

Ocelový plech prochází postupně podélným chodem. Výsledkem je, že výstup je pro každého známým profilem, který je třeba rozdělit na samostatné listy a opatřit ochrannými polymery.

Nátěry obkladaček

Všechny ochranné nátěry jsou navrženy tak, aby zabránily vzniku koroze na plechu z ocelových dlaždic. Kromě toho tyto povlaky dodávají dlažbě vlastní vzhled a umožňují chránit před vyblednutím při působení hořících paprsků slunce. Kvalita ochranné vrstvy závisí na životnosti dlaždice.

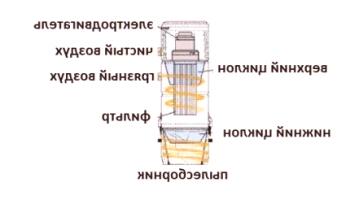

Linka na výrobu kovových dlaždic je navržena tak, aby polymerní povlaky byly automaticky aplikovány podle následujícího schématu:

- paserovku;

- základní nátěr;

- potahování polymery;

- nanesení ochranného laku.

Polymerní směs se nanáší na kov pouze na přední straně. Na zadní stranu listů se nanese bezbarvý ochranný povlak.

Jako polymerní nátěr lze použít tyto materiály:

- polyester. Tloušťka takové vrstvyje 25 mikronů. Materiál se vyznačuje vysokou odolností proti opotřebení a dobrým tepelným odporem. Při tvarování polyesteru není náchylný k poškození, takže profil může být vyražen již nanesenou vrstvou polymeru. Další výhody polyesteru zahrnují nízké náklady;

- pural. Tloušťka povlaku - do 50 mikronů. Povlak se vyznačuje příjemnou hedvábně matnou strukturou povrchu. Vzhledem k větší tloušťce ochranné vrstvy, purální špatně snáší tváření, ale zároveň poskytuje vysokou odolnost vůči vnějším faktorům;

- plastisol. Tloušťka ochranné vrstvy je 200 mikronů. Materiál má dobré ukazatele odolnosti proti mechanickému poškození a kolísání teploty. Dlaždice, pokrytá takovým materiálem, je však vystavena ohřevu pod paprsky slunce. V důsledku toho rychle vybledne.

Zařízení pro výrobu kovových dlaždic, viz video:

Po nanesení polymerního povlaku na ocelové plechy spadá dlaždice do formovacího mechanismu, kde poskytuje potřebný profil (v případě puroly se ocelové plechy nejprve podrobí procesu tváření a pak se pokryjí polymerem). Pak se dlaždice nakrájí na samostatné listy a zabalí.

Moderní zařízení pro výrobu kovových dlaždic Čína vám umožňuje vyrábět výrobky za nízkou cenu, zatímco výkonové charakteristiky střešní krytiny nejsou horší než nejlepší světové standardy.

Výrobní linkaDlaždice pracuje v automatickém režimu. To vám umožní dosáhnout vysoce kvalitních konečných produktů s minimálním zásahem člověka. Technické vlastnosti kovové řady závisí na typu vytvořeného profilu a výkonu motoru.

Výroba kovů je poměrně složitá. Všechny stupně tvorby materiálu pro střechu jsou navrženy tak, aby mu poskytovaly vysoký výkon. Výsledkem je, že konečný kupující má možnost koupit kvalitní střešní krytinu.