Beton označuje třídu šikmého betonu. To znamená, že materiál rovnoměrně rozděluje malé plynové bubliny, což výrazně snižuje hustotu, tepelnou a zvukovou vodivost materiálu. Kromě vynikajících izolačních vlastností je pěnový beton lehký při zpracování a díky nízké hmotnosti (ve srovnání s obvyklým betonem) jsou usnadněny stavební práce.

V závislosti na pórovitosti pěnového betonu se liší hustota a technické a provozní vlastnosti materiálu. Pro hustotu 200 kg /m3 je tepelná vodivost 0,05 W /m · K. Pro hustotu 1200 kg /m3 je tepelná vodivost pěnového betonu již 0,38 W /m · K.

Tento materiál a podstatná nevýhoda - jeho pevnost je mnohem nižší než u běžného betonu. Snadno se s ním manipuluje i běžným nožem.

Metody přípravy pěnového betonu

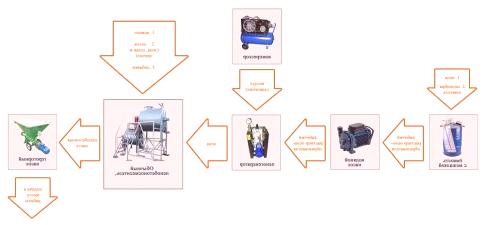

Na trhu výroby pěnového betonu je na trhu mnoho různých závodů, ale podle principu činnosti mohou být všechny z nich rozděleny do tří kategorií.

Každá metoda má své vlastní výhody. Klasická metoda vaření pěny má tedy vysokou spolehlivost. Když suchá mineralizace urychluje proces kalení a dochází k nižší spotřebě pěny. V souladu s kvalitní technologií přesahují vlastnosti takového betonu pěnový beton připravený jinými metodami.

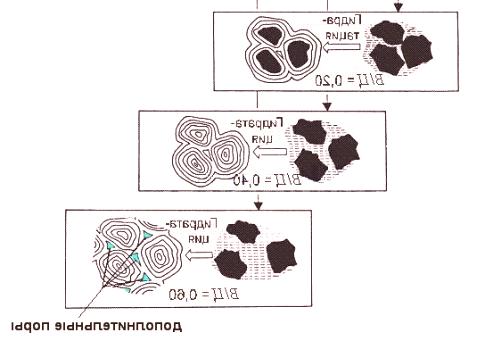

Zařízení pro výrobu pěnového betonu s použitím barotechnologie umožňuje zvýšit tloušťku betonové stěny oddělující plynové bubliny. To umožňuje stabilizovat směs (velké částice plniva nebudou ničit plynové bubliny). Kromě toho, při umísťování pěnového betonu na staveništi se používá přetlak pro dopravu směsi na místo pokládky.

Materiály pro pěnový beton

Na rozdíl od běžného betonu, ve výroběpěna se nepoužívá sutiny. I písek jako plnivo se používá pouze pro přípravu pěnového betonu s hustotou větší než 600 kg /m3. Maximální velikost částic písku by neměla překročit 0,2 mm a množství vměstků jílu - 2 - 3% (z objemu směsi). Takové pevné omezení velikosti plnivové frakce je dáno buněčnou strukturou pěnového betonu. Větší částice jednoduše zničí stěny buněk, což povede k nežádoucímu utěsnění betonové směsi.

Kromě směsi pěny bude vyžadována pitná a technická voda, její teplota by neměla překročit 25 ° C. Velký význam má poměr dlaždic. Doporučuje se nepřekračovat limity y /y 0,40 - 0,45. Při nedostatečném obsahu vody se během tuhnutí vybere vlhkost z pěnové směsi, což způsobí zničení stěn plynových bublin a zvýšení hustoty materiálu.

Portlandský cement se používá jako pojivo, jeho stupeň závisí na hustotě a způsobu přípravy pěnového betonu. Pokud je pro jeho přípravu použita klasická technologie, je nutné použít značky M400 a M500 CPC. Při použití barotechnologie je třeba vzít v úvahu i doporučení výrobce konkrétního zařízení. Chcete-li například nainstalovat Baro-260, doporučujeme použít značky M500 CPC, ale můžete použít značku M400 k instalaci sady Baro-260 Suite.

Bloky monolitické a pěnobetonové

Pěnový beton může být proveden jak ve formě samostatných bloků (v továrněpomocí stacionárních zařízení) a přímo na místě stavby (v tomto případě se používá mobilní zařízení pro výrobu pěnového betonu).

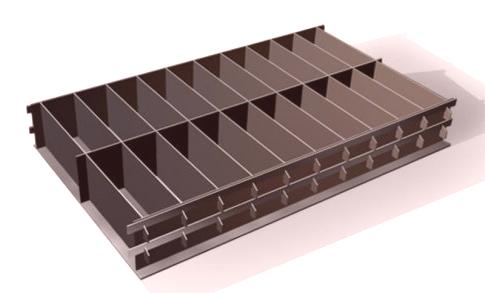

K získání bloků z pěnového betonu se používají dvě konkrétní metody:

Výroba pěnobetonových bloků řezáním umožňuje poskytovat správné geometrické tvary bloků s maximální odchylkou nejvýše 1 mm. To vám umožní snížit náklady na lepicí směs, když jsou stohovány. Navíc při použití bednění na samostatných jednotkách mohou zůstat stopy maziva, což snižuje přilnavost lepicí směsi, mírné poškození povrchu bloků při vytahování bednění.

Hlavní předností vaření pěny v továrních podmínkách je vyšší kvalita materiálu, možnost použití parních komor pro rychlejší nastavení pevnosti, vyšší produktivita rostlin. Bez použití parních kotlů získává pěnový beton velmi pomalu konstrukční pevnost. Pokud běžný beton po 28 dnech získá 90% síly, pakpěnový beton - pouze 50%. To je způsobeno tím, že pěnící prostředek obaluje plnivo a materiály slinku.

Pěnový beton je vysoce ceněn pro své teplo a zvukotěsné vlastnosti. Díky tomu je široce používán pro stavbu vnějších a vnitřních stěn, tepelných izolací, zvukově izolačních příček. Při výběru tohoto materiálu je však třeba vzít v úvahu, že jeho pevnost je mnohem nižší než pevnost běžného betonu.