Obsah článku

linka na výrobu kovových dlaždic

Výroba kovových dlaždic je víceúrovňový a složitý proces. Po obdržení alespoň obecné představy o jeho etapách budeme schopni maximalizovat hlavní výhody této střešní krytiny.

Člověk po celý život se snaží vytvořit krbu a pokrýt ji pevnou a spolehlivou střechou. Dnes, na rozdíl od minulého století, hraje významnou roli i vzhled této střechy. Střecha musí být trvanlivá, slouží po mnoho let a chrání bydlení v zimě iv létě. Pokud si myslíte, že východní předsudky a věda o Feng Shui - to je dům oka, dveře - ústa, a střecha obydlí, respektive hlava. Proto musí být pevná, správného tvaru a vyrobena z kvalitních materiálů. Výchozím bodem v této věci byla výroba kovových dlaždic.

Dobrý dům by měl mít dobrou střechu. Právě tento faktor je rozhodující při výběru střechy z kovové dlaždice. Takový materiál kombinuje mnoho výhod.

- Kvalita

- spolehlivost

- Prezentovatelný vzhled, za poměrně nízkou cenu ve srovnání s jinými střešními materiály

- snadná instalace

?

Technologický proces výroby

přívod ocelido válcovny

\ tVýroba kovových dlaždic vyrobených z vysoce kvalitní pozinkované oceli z ní činí kompletní střešní krytinu, jejíž vnější povrch má spolehlivou ochrannou impregnaci dekorativního polymeru.

Tento polymerový povlak chrání kov před spalujícím sluncem a jinými atmosférickými vlivy.

Střecha z kovových dlaždic nebo kovových profilů je také bariérou, která chrání budovu před účinky vnějších elektromagnetických zdrojů a impulsů, jako jsou opakovače mobilních operátorů a televizních věží.

Výroba kovových dlaždic v průmyslovém měřítku začala na počátku 60. let minulého století a od té doby se prakticky nemění. Jediným stupněm, který je neustále modernizován a upravován, je aplikace polymerního povlaku. To je dáno neustálým vznikem nových typů polymerů a inovací ve vývoji nových ochranných laků a materiálů.

Technologický řetězec výroby se skládá z těchto fází:

- válcování pozinkovaného plechu válců

- nanesení ochranného nátěru - pasterizátoru

- sprej polymerní vrstvy

- tváření (profilování) - přidání reliéfu

- Krájení listů formátu \ t

- balení v balení

V závislosti na vybavení používaném pro výrobu kovových dlaždic se technologické postupy mohou lišit, ale nakonec na výstupu získáme list daného formátu, který se může lišit pouze barvou.

Perfektní výrobní technologieDlaždice vám dává pestrý a elegantní vzhled. Na přání zákazníka můžete vyrobit lesklý nebo matný povrch nejrůznějších barev a textur. Tato rozmanitost je potvrzena kvalitou i těch nejnáročnějších zákazníků.

?

Základní a výrobní linka

Podstata výroby kovových dlaždic a vlnité lepenky spočívá v profilování ocelového plechu, na kterém je předem nanesena ochranná vrstva z polymerního materiálu. V procesu přidávání plechu geometrického tvaru je polymerní a zinkový povlak natahován a stlačován, což může vést ke vzniku mikrotrhlin, což má za následek korozi kovu. Aby se takovým okamžikům předešlo, existuje postup pro zjištění závad a odstranění nekvalitních listů.

proces výroby kovových dlaždic

Hlavní surovinou pro výrobu kovových obkladů je ocel pozinkovaná za tepla, válcovaná za studena, za studena válcovaná ocel. Nový válec je namontován na odvíjecím zařízení a je přiváděn do válcovny předmazané olejem.

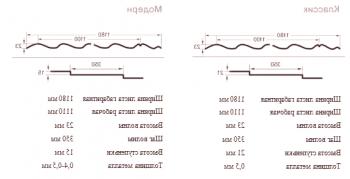

Při výrobě oceli byly použity různé tloušťky - od 0,45-0,55 mm

.Pro švédské knoty se Viking vyznačuje použitím nejjemnějšího kovu - asi 0,4 mm. To má za následek snížení hmotnosti materiálu, ale vyžaduje více pozornosti během instalace, aby se zabránilo deformaci. Tato skutečnost je důvodem, proč mnoho stavebních firem odmítá pracovat s touto kovovou dlaždicí.

Domácí producentiNaopak ocel se používá s maximální tloušťkou 0,55 mm, pro tuto základnu je nutné použít speciální linku pro výrobu kovových dlaždic. Navíc, vzhledem k velké tloušťce, možné porušení v přesných velikostech, což povede k nekvalitním spojům.

Podle odborníků je optimální tloušťka 0,5 mm, což zajišťuje dobrou pevnost v tahu a nezpůsobuje žádné problémy s tvorbou na standardním vybavení. Pro výrobu finských firem se používá ocel o tloušťce 0,5 mm.

Aby byla zajištěna kvalita výrobků, musí zařízení pro výrobu kovových dlaždic splňovat požadavky na technologii a být technicky aktuální, což je bezpodmínečnou zárukou pro uvolnění upravených výrobků. Pouze dodržování těchto požadavků může zajistit nepřetržitý provoz výrobku, a to i v těch nejpřísnějších podmínkách.

?

Povlak polymeru

Všechny typy nátěrových hmot používaných při výrobě kovářů sledují jeden účel - ochranu střešní krytiny před korozí. Kromě toho poskytují střeše atraktivní vzhled a chrání před UV zářením.

Všechny typy nátěrových hmot používaných při výrobě kovářů sledují jeden účel - ochranu střešní krytiny před korozí. Kromě toho poskytují střeše atraktivní vzhled a chrání před UV zářením.

Z kvality použitých polymerů závisí životnost vaší střechy.

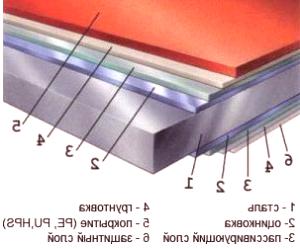

Všechny typy polymerních sprejů se aplikují automaticky při výrobě v následujícím pořadí:

- Paserovka

- ochranná zem (2 vrstvy)

- polymer

- ochranný lak

Povlak se nanáší pouze na vnější stranu materiálu, na zadní stranědlaždice je založena pouze. Pro polymerní nátěry se používají následující látky:

- polyester (nejběžnější typ) je nejlevnější druh povlaku, není poškozen během lisování, má vysokou odolnost proti opotřebení a odolnost vůči prudkým poklesům teploty \ t

- Pural - odolnější vůči vnějším vlivům, poskytuje speciální matnou strukturu, ale horší formy tvarování

- Plastisol je nejsilnější potahová vrstva (do 200 μm). Maximální odolnost vůči jakémukoli typu nárazu (mechanický, přírodní). Méně - tmavé odstíny rychle mizí.

Pokud zařízení zaručuje kvalitu výrobků příslušnými certifikáty, můžete si být jisti, že vaše střecha bude chránit prostory před různými srážkami a nevýhodami. Tento materiál není vystaven prudkým změnám teploty a sebevědomě konfrontuje všechny druhy atmosférických rozmarů.