Sklad betonové směsi

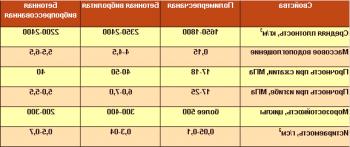

Výrobky jako obrubníky, dlažby a fasádní obklady podle GOST 17608-91 musí splňovat vysoké požadavky na odolnost proti mrazu. Poměry a složení směsi značně ovlivňují technické vlastnosti a kvalitu hotových výrobků.

Odborníci doporučují zastavit výběr cementu M500 patřícího do skupiny cementů Portland a vyznačují se vysokou pevností a dřívějším uchopením ve srovnání s betonem M400 a nižším. Cement M500 může jít s minerálními přísadami (ne více než 20%) nebo být bez nich. PC II /А-Ш 500 obsahuje minerální přísady, TC-I-500 - čistý portlandský cement (výrobky z takového cementu vydrží zátěž do 500 kg /sm2).

Při výrobě obkladaček je nejlepší použít nekonečnou možnost.

Rozdrcení by mělo být zvoleno s frakcí 5-10 mm. Jeho odolnost vůči oděru by neměla být nižší než M800 (vysoká pevnost nebo pevnost), odolnost proti chladu - F300-400 (odpovídající vlastnostem žulového drceného kamene). Písek by měl kupovat velká řeka (velikost zlomku ne menší než 2,5 mm) s procentem nečistot - ne více než 3%.

Použití změkčovadel a superplastifikátorůumožňují přijímat lité dlaždice bez vibrací. S poklesem množství vody v roztoku získáme samozhutnitelný vysokopevnostní beton pro dlažby.

Pro získání požadovaného odstínu výrobku se používají pigmenty oxidu železa, barviva odolná vůči UV, vlhkost, zvýšené teploty.

Polypropylenové vlákno slouží jako výztužný materiál. Tato přísada je schopna nahradit ocelové kování, což zabraňuje tvorbě trhlin v hotových vzorech.

K uchopení složek a přidání homogenity směsi se vyžaduje voda.

Poměry betonové směsi - 1: 2: 2 (voda, cement, sutina)

Krok 1.Potřebujeme 15-20 litrů čisté čisté vody (2 kbelíky) na 50 kg cementu M500 bez mercerů. Nalijte vodu do míchačky.

Krok 2 . Rozpusťte v malém množství teplé vody (do 50 ° C), změkčovadlo a přidejte směs do betonové míchačky, po které se důkladně promícháme.

Krok 3 . Pigmentová barviva jsou převzata z výpočtu normy doporučené výrobcem.

Krok 4.Vyčistěte žulový štěrk v množství tří 12 litrových otvorů, které se nalijí do míchačky a smísí s vodou. Přidání výtoku žuly výrazně snižuje riziko vzniku trhlin a zvyšuje pevnost hotového výrobku.

Krok 5 . Do výsledné směsi se přidá pytel cementu (50 kg nebo 3 12 litrové nádoby). Po přidání každé nádobky důkladně promíchejte.

Krok 6 . Nalijte další 1 kbelík ze žulového štěrku a znovu promíchejte. Poté stáhněte 4kbelík říčního písku, důkladně promíchat po každé nové porci (kbelíky). V případě potřeby přidejte trochu vody.

Krok 7 . Přidejte poslední kbelík sutin. Celý proces tvorby jedné takové části Vám zabere ne déle než 10 minut. Navrhované rozměry a složení betonu pro dlažby umožní v tomto případě husté vysoce kvalitní řešení.

Krok 8 . Směs se nalije do forem. Obsah ve formulářích je utěsněn pomocí kievanky. Při uzavírání betonu by měl být roztok v posledních formách mírně protřepán, což zajistí hustší smrštění kompozice.

Krok 9 . Po několika dnech odstraňte dlaždici, předem namazanou olejem nebo emulzí. Pro zjednodušení procesu odkládání můžete formulář umístit pod horkou vodu (do + 60 ° C).

V průběhu následujících dvou týdnů se výrobky skladují na stinném místě při teplotě ne nižší než 0 ° C, pravidelně navlhčují povrch vodou. Po dvou týdnech je dlažba zcela suchá a dosahuje maximální pevnosti, je možné přistoupit k pokládce.

Rubrika: ConcretePictures